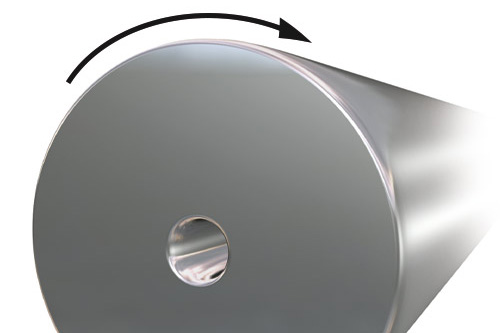

Průměr, excentricita, kruhovitost

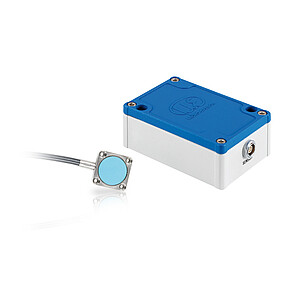

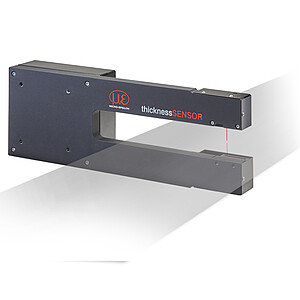

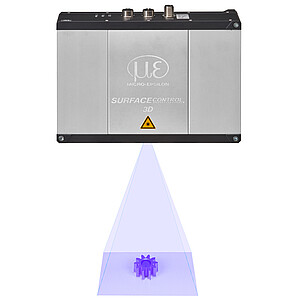

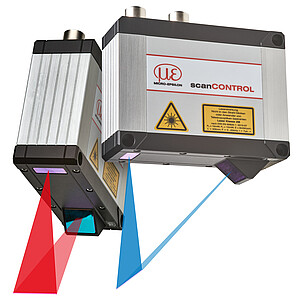

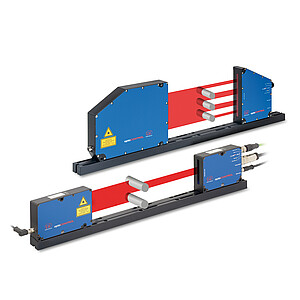

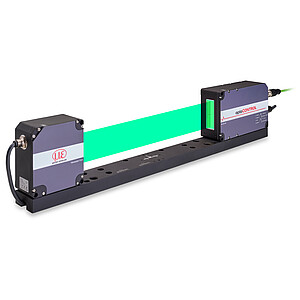

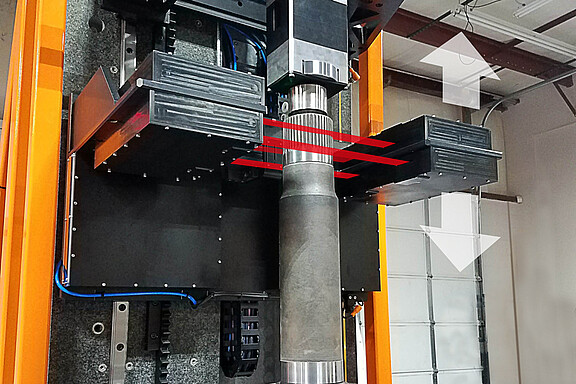

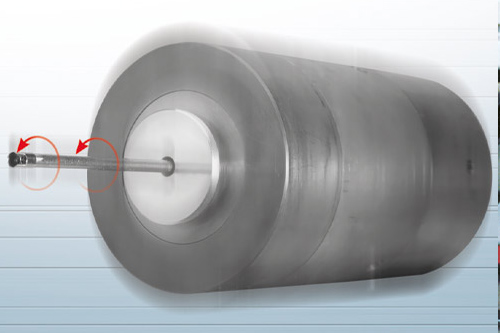

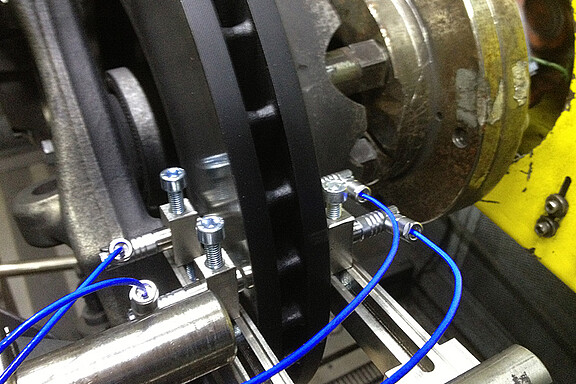

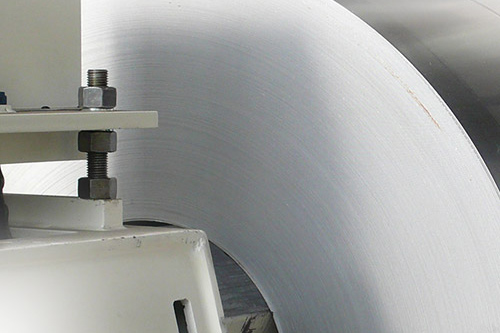

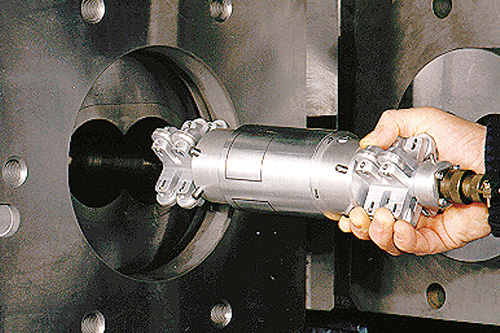

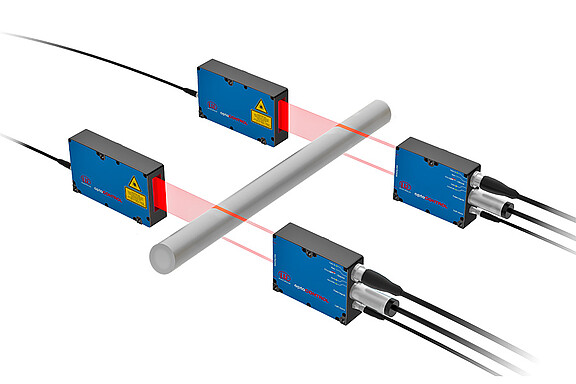

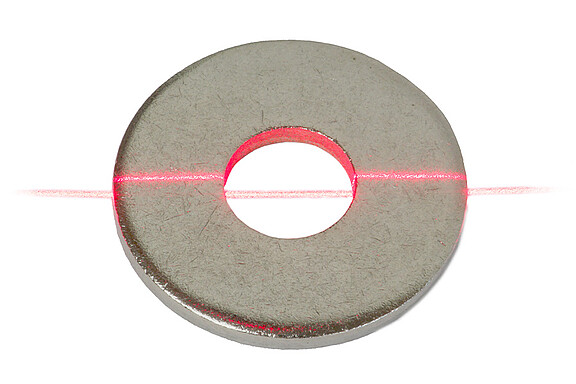

Průměr objektu může být stanoven různými způsoby. Je-li známý střed objektu, stačí k měření pouze jeden snímač, jehož výsledek se vyhodnotí s polohou středu nebo osy. Není-li pozice středového bodu známa, je průměr měřen přímo pomocí dvou snímačů. Informace o vzdálenosti jsou také vyhodnocovány společně. V některých případech, pokud to umožňuje průhlednost objektu, může se stanovení průměru také provádět přímo pomocí konfokálního senzoru.